- Peça seu orçamento

- (11) 3687 - 7976

- (11) 97130 - 9924

- comercial@retsam.com.br

Como diminuir os custos de manutenção dos seus equipamentos

Balanceamento estático e dinâmico, qual é o tipo de balanceamento usado no meu equipamento?

30 de agosto de 2018

5 razões pelas quais você deveria optar por uma empresa com certificação ISO 9001 de qualidade.

30 de agosto de 2018Como diminuir os custos de manutenção dos seus equipamentos

Se a linha de manutenção está afetando negativamente o P&L da sua empresa e a conta não fecha, há algo muito errado. Neste artigo vamos te dar dicas de como diminuir os custos de manutenção dos seus equipamentos, através de um plano de manutenção estruturado e como usar os serviços de manutenção preditiva ao seu favor, evitando ao máximo os custos com manutenção corretiva e assim diminuir os custos de manutenção dos seus equipamentos.

Esse artigo é de leitura imprescindível para técnicos de manutenção, gerentes de manutenção, gerentes financeiros e gestores em geral, são dicas simples para implantar um bom plano de manutenção, desde o projeto até o acompanhamento.

Você provavelmente já presenciou situações onde a troca da peça e seus custos de mão de obra eram o único caminho a seguir, já que o equipamento estava parado, gerando perda de produtividade ou ainda de imagem. Imagine um grande shopping na cidade de São Paulo, em dezembro, sem ar condicionado? Pense quantas perdas esse shopping teria: De imagem, de vendas, de investidores. As consequências de não se implantar um bom plano de manutenção ressoam longe, e negativamente.

Alguns passos para a implantação do seu plano de manutenção:

- Envolva a sua equipe. Se você é um técnico pode usar a sua experiência para envolver seu gerente nessa, ou vice-versa. No final todos ganham! E que tal propor metas de rentabilidade com objetivos mensuráveis e desafiadores? Por exemplo, reduzir o custo com manutenção corretiva em 20% em 2018;

- Dissemine a cultura da manutenção preditiva na sua empresa. Essa é uma das questões mais desafiadoras para um gestor, no entanto, ao realizar o plano de metas da sua empresa ou time de manutenção, envolva a equipe para que ela se importe com a causa, além de metas para a empresa e equipe, estabeleça metas individuais para os custos de manutenção, assim você desperta a chamada “dor de dono”. E porque não premiar a equipe pelo resultado positivo conquistado?

- Tenha um calendário de manutenção que contemple as atividades de manutenção preventivas e preditivas, no caso da preventiva, cada equipamento possui uma recomendação de troca de peças de desgaste natural, contemple estas trocas. No caso da preditiva, contrate uma empresa que realize os serviços que determinam a necessidade de substituição para que ela monitore seus equipamentos.

A manutenção preditiva ao seu lado

Através da manutenção preditiva possíveis falhas ou quebras são detectadas, permitindo ações antecipadas de reparo. Os serviços que compõem os projetos de manutenção preditiva utilizam da mais alta tecnologia e realizam análises precisas de aspectos importantes como padrão vibratório e termo-elétrico.

A manutenção preditiva é parte importante da estratégia do seu plano de manutenção e redução de custos. De acordo com Chukwuekwe et al. (2016), as Fábricas do Futuro (FoF – do inglês Factories of the Future) antecipam de uma forma sustentável a criação de valor através da manutenção preditiva, que deve abranger a produção de alto desempenho, ter tolerância zero a defeitos e elevado grau de eficiência energética e de recursos.

A manutenção preditiva é composta por serviços que predizem necessidades de manutenção ou troca de peças, e assim diminuir os custos de manutenção da empresa.

Os mais usados na indústria são:

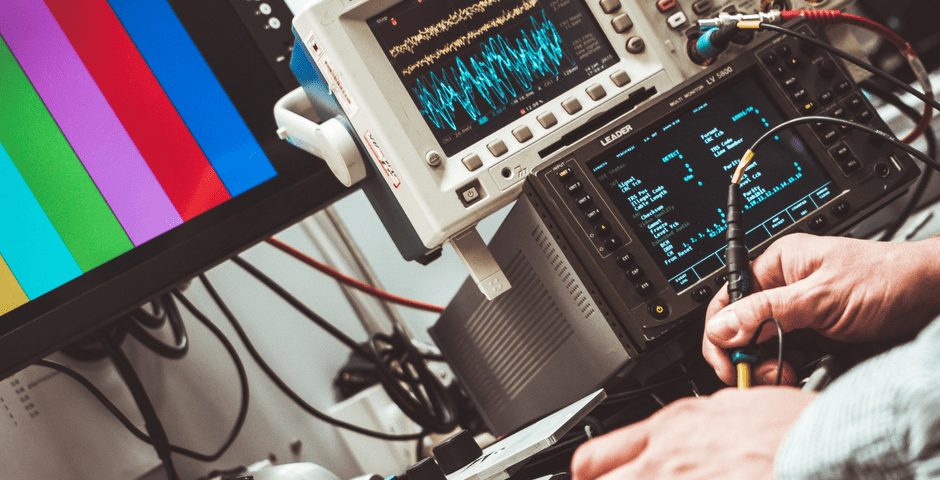

Análise de vibração

A análise de vibração é utilizada para entender o padrão vibratório de uma máquina e detectar possíveis desvios, o objetivo é prever necessidade de manutenção ou troca de peças. Toda máquina possui níveis aceitáveis de vibração, no entanto se há vibração fora do padrão, é necessário entender se está relacionada a defeitos na máquina.

Os equipamentos captadores de vibração e softwares utilizados na análise de vibração possuem a mais alta tecnologia e estão aptos para medir vibrações de uma série de equipamentos de variados portes e potências, tais como motores, turbinas, redutores, compressores, máquinas ferramentas, bombas, ventiladores, geradores e outras.

Como é o procedimento:

Captadores de vibrações são colocados em pontos definidos da máquina, eles captam as vibrações recebidas por toda a estrutura. A análise dos dados coletados permitem identificar a origem dos esforços presentes na máquina operando. Através da medição e análise das vibrações de uma máquina em serviço normal de produção, é possível detectar com antecipação, a presença de falhas que deverão ser corrigidas, tais como:

- Rolamentos deteriorados;

- Engrenagens defeituosas;

- Acoplamentos desalinhados;

- Rotores desbalanceados;

- Vínculos desajustados;

- Eixos deformados;

- Lubrificação deficiente;

- Folga excessiva em buchas;

- Falta de rigidez;

- Problemas aerodinâmicos;

- Problemas hidráulicos.

Balanceamento dinâmico em campo

A análise do padrão vibratório é essencial para entender antecipadamente, antes de uma possível quebra se há necessidade de manutenção como troca de peças ou balanceamento. No balanceamento dinâmico em campo, a manutenção do equipamento é realizada no local e sem parada de produção.

O objetivo é garantir a perfeita harmonia entre todas as peças e eixos que compõem os equipamentos. O balanceamento dinâmico pode reduzir seus custos de manutenção porque elimina alguns riscos, tais como:

- Redução da vida útil da máquina pelo esforço intenso de mancais e carcaças

- Redução de ruídos e vibrações excessivas

Além de reduzir os custos de manutenção, balancear um equipamento evita o deslocamento de peças, que podem causar acidentes, colocar em risco a vida dos operadores, trazer prejuízos financeiros decorrentes de perdas de imagem e redução da capacidade produtiva. Uma das vantagens competitivas do balanceamento dinâmico em campo é a redução dos custos de manutenção gerada pelo atendimento no local, já que não há frete de deslocamento da peça.

Análise Termográfica

A análise termográfica é um serviço mapeia áreas de diferentes temperaturas. A técnica permite a visualização artificial da luz dentro do espectro infravermelho. Como é feita a análise termográfica:

Com o uso da câmera de termovisão é possível transformar a radiação infravermelha em uma imagem visível, desta forma detecta-se a energia emitida Assim, a termografia infravermelha é o mapeamento sem contato e análise dos padrões térmicos da superfície de um objeto. Aplica-se a análise termográfica em:

- Elétrica

- Mecânica

- Sistema de vapor

- Processos

Há redução dos custos de manutenção pois se elimina muitos problemas de produção, evitando falhas elétricas, mecânica e fadiga de materiais.

Alinhamento a laser

O alinhamento a laser tem como objetivo: reduzir a vibração em equipamentos, aumentar a vida útil, evitar o superaquecimento e assim reduzir os custos de manutenção.

No alinhamento a laser um raio laser é emitido de um transmissor para um receptor fixado em outro eixo. Os dois eixos devem girar juntos e quando há alterações, estas podem ser verificadas pela variação da posição do laser, no visor do aparelho. Estas alterações são verificadas online.

O alinhamento a laser é o que há de mais moderno quando se trata de alinhamento de eixos.

Análise de óleo

A análise de óleo em redutores e transformadores detecta desgastes das peças móveis dos equipamentos e a presença de substâncias contaminantes.

Se reduz custo de manutenção através deste procedimento porque análise identifica antecipadamente a presença de substâncias que podem contaminar o sistema.

O acompanhamento do plano de manutenção

Bem, você já desenhou o seu plano de manutenção, já estabeleceu um calendário de manutenção contemplando as atividades preventivas e preditivas. Envolveu a equipe na causa, estabeleceu metas para a empresa, para a equipe e individuais. Essas metas são mensuráveis, desafiadoras, atingíveis e possui perspectiva de tempo para atingimento. Já contratou a empresa para realizar as inspeções de manutenção preditiva e compartilhou com ela seu plano de manutenção.

Agora você irá acompanhar seu plano, tendo como base as métricas contratadas na implantação do projeto. Alguns exemplos de indicadores para os seu plano de manutenção:

- Redução dos custos com manutenção corretiva no período de um ano;

- Produtividade das máquinas;

- Custo total de manutenção por faturamento bruto

- Total de horas gastas com manutenção corretiva e preventiva.

Analisando os indicadores contratados você irá adequar seu plano as mais diversas realidades que a empresa apresentar. Analise mensalmente seus resultados e se preciso, mude o plano inicial, redistribua metas e treine sua equipe novamente, o importante é implantar um plano sólido que realmente impacte positivamente na redução de custos de manutenção.

Esperamos ter contribuído.